NEUMATICA E HIDRAULICA

¿QUE ES?

Aplicaciones neumáticas e hidráulicas.

La neumática y la hidráulica de encargan respectivamente del estudio de las

propiedades y aplicaciones de los gases comprimidos y de los líquidos. Etimológicamente

estas palabras derivan de las griegas pneuma e hydro, que significan y .

Aunque las aplicaciones de los fluidos (gases y líquidos) no son nuevas, lo que

sí es relativamente reciente es su empleo en circuitos cerrados en forma de sistemas de

control y actuación. Un problema de automatización y control puede resolverse

empleando mecanismos, circuitos eléctricos y electrónicos, circuitos neumohidráulicos o

bien una combinación de todo ello.

Los circuitos neumáticos e hidráulicos se suelen utilizar en aplicaciones que

requieren movimientos lineales y grandes fuerzas.

Como:

➢ Maquinaria de gran potencia (excavadoras, perforadoras de túneles) que emplean

fundamentalmente circuitos hidráulicos.

➢ Producción industrial automatizada. Se emplean circuitos neumáticos o hidráulicos.

➢ Accionamientos de robot. Para producir el movimiento de las articulaciones de un

robot industrial y de las atracciones de feria, se emplean principalmente sistemas

neumáticos.

➢ Máquinas y herramientas de aire comprimido. Como el martillo neumático o

máquinas para pintar a pistola, son ejemplos del uso de la neumática.

Válvula 5/2

El modelo más utilizado de este tipo de válvula es el activo y retorno con aire.

Válvula OR (O): Se trata de una válvula que implementa la función OR, esto es, cuando

penetra el aire por cualquiera de sus entradas hace que este salga por la salida. Se utiliza

para activar cilindros desde dos lugares distintos.

válvula OR Símbolo de la válvula OR

Válvula AND (Y): Se trata de una válvula que implementa la función AND, esto es, sólo

permite pasar el aire a la salida cuando hay aire con presión por las dos entradas a la vez.

Se utiliza para hacer circuitos de seguridad, el cilindro sólo se activará cuando existe

presión en las dos entradas

Símbolo de la válvula AND

Tecnología 8

válvula AND

Válvula antirretorno: Se encarga de permitir el paso del aire libremente cuando circular

desde el terminal 2 al 1. Mientras que no permite circular el aire desde el terminal 1 al 2.

válvula antirretorno

Válvula estranguladora unidireccional: Se encarga de permitir el paso del aire

libremente cuando circular desde el terminal 2 al 1.

Mientras que estrangula el aire

cuando circula desde el terminal 1 al 2. Se utiliza para hacer que los cilindros salgan o

entren más lentamente.

válvula estranguladora unidireccional

Tecnología 9

Fluidos hidráulicos.

Cuando el fluido que utilizamos no es el aire, si no un líquido que no se puede comprimir,

agua, aceite, u otro. Los fundamentos físicos de los gases se cumplen considerando el

volumen constante.

Una consecuencia directa de estos fundamentos es el Principio de Pascal, que dice así:

Cuando se aplica presión a un fluido encerrado en un recipiente, esta presión se transmite

instantáneamente y por igual en todas direcciones del fluido.

Principio de Pascal

Como aplicación podemos ver como dos pistones unidos mediante un fluido encerrado, si

le aplicamos una fuerza (F1) a uno de ellos, se transmite la presión hasta el otro, y

produce una fuerza (F2) en el segundo. Las ecuaciones que rigen este principio son:

P = F1/S1 y P = F2/S2

Donde: P = presión, F = fuerza, S = superficie.

Por lo que podemos poner

F1/S1 =F2/S2

otra forma de expresarlo es:

F1*S2 = F2 * S1

Nos dice que en un pistón de superficie pequeña cuando aplicamos fuerza, esta se

transmite al pistón de superficie grande amplificada o a la inversa.

El fluido que normalmente se utiliza es aceite y los sistemas se llaman oleohidráulicos.

Las ventajas de la oleohidráulica son:

-Permite trabajar con elevados niveles de fuerza o momentos de giro.

-El aceite empleado en el sistema es fácilmente recuperable.

-La velocidad de actuación es fácilmente controlable.

-Las instalaciones son compactas.

Tecnología 10

-Protección simple contra sobrecargas.

-Pueden realizarse cambios rápidos de sentido.

Desventajas de la oleohidráulica

-El fluido es más caro.

-Se producen perdidas de carga

.

-Es necesario personal especializado para la manutención.

-El fluido es muy sensible a la contaminación.

La utilización del ordenador en el aula es una realidad. Y son muchas las ventajas que nos aporta el uso de las nuevas Tecnologías de la Información como herramienta de trabajo en Tecnología para estudiar, analizar y diseñar sistemas técnicos.

El artículo 27.5 de la LOGSE señala que "La metodología didáctica del Bachillerato deberá favorecer la capacidad del alumno para aprender por sí mismo, para trabajar en equipo y para aplicar los métodos propios de la investigación científica. Además, deberá propiciar la relación de los aspectos teóricos de las materias con sus aplicaciones prácticas". Por tanto, está sobradamente justificado el empleo del software didáctico como material complementario en el aprendizaje de las distintas materias, siendo una metodología activa que permite integrar actividades experimentales.

Existen hoy en día una gran variedad de programas que simulan el comportamiento de situaciones reales, permitiendo al alumnado diseñar y animar circuitos de variadas tecnologías, como la Neumática, la Hidráulica, la Electricidad, la Electrónica... Esto facilita el proceso de enseñanza-aprendizaje: por una parte es una ayuda didáctica para el profesor, y por otra permite al alumnado la comprensión de la materia más fácilmente, pues pasa por la experimentación y la creación de situaciones de interés para el propio alumno

.

¿Qué es la Neumática?

En las asignaturas de Tecnología Industrial I y II del Bachillerato Tecnológico se introduce al alumno en el conocimiento de la Neumática:

- En el primer curso dentro del bloque temático “Elementos de máquinas y sistemas”

- Y en el segundo curso como un bloque de contenido más: “Circuitos Neumáticos y Oleohidraulicos”

La Neumática es la rama de la técnica que se dedica al estudio y aplicaciones prácticas del aire comprimido. El aire comprimido es aire tomado de la atmósfera y confinado a presión en un espacio reducido. Por ejemplo cuando inflamos un globo y posteriormente lo soltamos sin cerrar, la energía acumulada por el aire lo hace revolotear rápidamente por la habitación. Se produce una transformación de la energía almacenada en trabajo útil en mover el globo.

Hoy en día son muchos los sistemas técnicos que basan su funcionamiento en este tipo de energía. Por ejemplo, las puertas de algunos autobuses y trenes se accionan con aire comprimido; en la industria son muy útiles los sistemas neumáticos porque proporcionan movimiento lineal y desarrollan grandes fuerzas, utilizándose para empujar y levantar cargas pesadas, en cadenas de montaje automatizadas, etc.

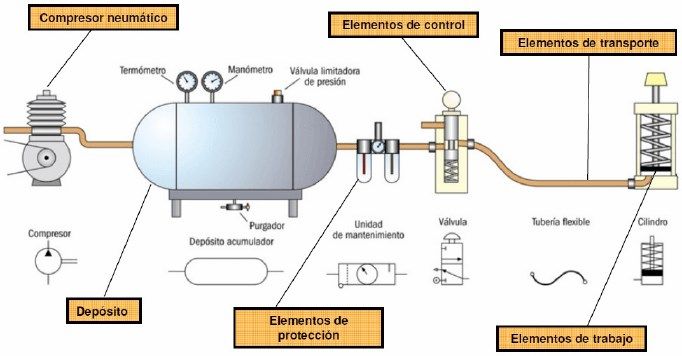

En los sistemas neumáticos, el aire comprimido se produce en un elemento llamado compresor, que es una bomba de aire comprimido accionada normalmente por un motor eléctrico. Este aire se almacena en un depósito denominado receptor. Desde éste, el aire es conducido a través de válvulas a los cilindros, que son los componentes encargados de realizar el trabajo.

Cuando el aire comprimido fluye en el interior de un cilindro, aumenta la presión y obliga a desplazarse a un émbolo situado en su interior, y proporcionando un movimiento lineal y realizando un trabajo.

Las válvulas tienen como misión controlar el flujo de aire comprimido que entra y sale de los cilindros. Las válvulas son los elementos de control del circuito.

Hablamos de electroneumática cuando el accionamiento de las válvulas neumáticas es eléctrico.

En la representación de los circuitos neumáticos se utiliza una simbología específica, siguiendo las normas establecidas por los organismos correspondientes (UNE, ISO, DIN...). Los esquemas neumáticos son una representación de las instalaciones neumáticas reales.

Para realizar en la práctica estos circuitos es necesario disponer al menos de un equipo neumático elemental además de los elementos necesarios para cada tipo de circuito. Esto supondría un coste elevado.

Para solucionar este problema podemos simular los circuitos neumáticos mediante programas específicos, así el alumno puede comprender su funcionamiento mediante la animación. Si además disponemos de un laboratorio de neumática, los alumnos pueden diseñar sus propios circuitos en el ordenador, detectar posibles errores antes del montaje..., para después proceder a la realización práctica del mismo.

Programas de simulación neumática

FluidSim Neumatics es un software de simulación para el conocimiento de la neumática y funciona en entorno Windows. Es ideal para emplearlo como material complementario en la enseñanza de esta disciplina.

Entre las características más importantes se encuentran:

· Ofrece la creación y simulación de circuitos de electroneumática.

-Posee una biblioteca de componentes neumáticos y eléctricos muy completa para la creación de circuitos nuevos.

-Durante la animación, los conductos y cilindros aparecen coloreados, según el estado de cada uno.

-El usuario puede controlar la velocidad de la simulación (con funciones como paso a paso, pausa...).

-Las válvulas y los interruptores accionados manualmente pueden ser conmutados mediante un clic del ratón.

-Permite construir circuitos nuevos, pero también se dispone de un conjunto de circuitos ejecutables.

-Muestra en los aparatos de medición los valores exactos de presión, fluido y corriente.

-Guarda una proporción del tiempo real durante la animación.

-Etc.

· Ofrece también el apoyo necesario para el conocimiento básico de la neumática, en un menú denominado “Didáctica”, que puede ser muy útil a la hora de explicar y entender los distintos contenidos relacionados con este tema.

-Contiene un apartado denominado “Descripción del componente”, donde explica cómo son los distintos componentes de los circuito, muestra una foto, explica su funcionamiento, e ilustra incluso cómo es el componente interiormente. Posee también animaciones que pueden ser de gran ayuda para entender el tema seleccionado, etc.

-En “Exposiciones” presenta distintos temas disponibles, ejercicios...que pueden ser muy útiles para el profesorado.

-Posee también películas didácticas.

- Etc.

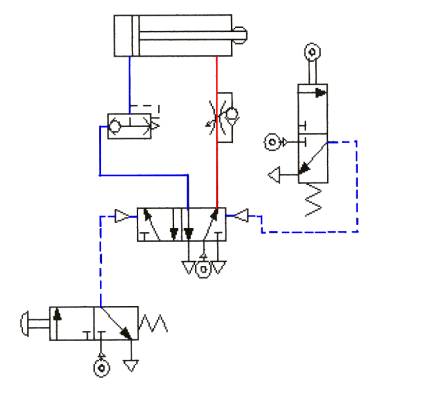

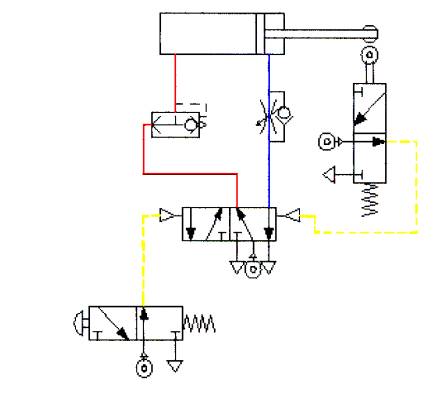

Como muestra se presenta a continuación el siguiente ejercicio:

EJEMPLO DE SIMULACIÓN DE UN CIRCUITO NEUMÁTICO:

Mando de un cilindro de doble efecto por medio de un pulsador para su salida y regreso al alcanzar la posición final por medio de un final de carrera, regulando la velocidad de salida del cilindro y regresando lo más rápidamente.

Figura nº 1: posición de reposo, todavía no se ha accionado el pulsador

Figura nº 2: se ha accionado el pulsador y el émbolo ha alcanzado la posición final de carrera

Otros programas de simulación neumática:

Automation Studio es también un software muy completo y fácil de utilizar que permite diseñar y animar circuitos de diversas tecnologías de automatización, como Neumática, Hidráulica, Controladores programables, Grafcet y Controles eléctricos.

Permite la simulación a todo color y la animación del corte transversal de los distintos componentes.

Figura nº 3: ejemplo de la animación del corte transversal de un componente

La neumática es la tecnología que emplea un gas, normalmente aire comprimido, como elemento de transmisión de la energía necesaria para mover y hacer funcionar diferentes mecanismos. Los procesos consisten en disponer de la presión de aire y a hacer que esta energía acumulada actúe sobre los elementos del circuito neumático (por ejemplo los cilindros) para que estos efectúen un trabajo útil. Como se dijo anteriormente, por lo general el gas utilizado es el aire comprimido, pero para aplicaciones especiales puede usarse el nitrógeno u incluso otros gases inertes.

Dicho de otra forma la neumática utiliza aire comprimido que hacemos circular por tuberías hacia donde nos va bien y esta energía de la que dispone el aire comprimido se utiliza para mover, abrir, cerrar, etc. elementos del circuito y finalmente generar automatismos secuenciales. Imagen 1.

La facilidad de uso del aire comprimido y el hecho de que pueda ser generado localmente, hacen que tenga múltiples aplicaciones.

- Como fuente de energía, para el uso en movimiento de maquinaria, actuadores, soplado, sistemas de frenos, elevación, etc.

- Como aire acumulado, para los sistemas de respiración humana, soplado, ventilación, procesos biológicos, etc.

Los circuitos neumáticos básicos están formados por una serie de elementos que tienen la función de la generación de aire comprimido, su almacenamiento, distribución y control para efectuar un trabajo útil por medio de unos actuadores llamados cilindros.

La neumática hoy en día, tiene infinidad de aplicaciones como pueden ser la apertura o cierre de puertas en trenes o autobuses, levantamiento de grandes pesos, accionamientos para mover determinados elementos en los procesos productivos, etc.

El control del cilindro, para que realice lo que nosotros deseamos, se hace mediante válvulas. Estas válvulas, si lo comparamos con la electricidad, hacen el mismo trabajo que los interruptores, pulsadores, conmutadores, etc. y mediante tubos conductores por los que circula el fluido (equivalente a los conductores eléctricos) se transmite la energía de un sitio a otro. Neumática e hidráulica prácticamente solo se diferencia en el fluido, en uno es aire y en el otro agua o aceite. La imagen 2 refleja los componentes y algunos símbolos.

Compresores neumáticos

Para producir el aire comprimido se utilizan compresores que elevan la presión del aire al valor de trabajo deseado. La presión de servicio es la suministrada por el compresor o acumulador y será la que exista en las tuberías que recorren el circuito.

El compresor lleva primero el aire a un depósito que lo almacena a presión, después este aire del depósito será conducido por los conductos. El depósito dispone de un manómetro para verificar la presión del aire y un termómetro para controlar la temperatura del mismo, además también dispone de una válvula limitadora de presión para la seguridad de la instalación. El filtro tiene la misión de extraer del aire comprimido circulante todas las impurezas y el agua (humedad) que tiene el aire. Todos estos componentes se agrupan en lo que se llama circuito de control.

La principal clasificación de los diferentes tipos de compresores se realiza por su principio de funcionamiento básico. En este caso, los compresores quedan divididos en dos grandes grupos:

- Compresores de desplazamiento positivo:

- Compresores dinámicos:

Compresores de desplazamiento positivo

Compresor de pistón

En este tipo de compresores, el aire es aspirado al interior de un cilindro, por la acción de un pistón accionado por una biela y un cigüeñal. Ese mismo pistón, al realizar el movimiento contrario, comprime el aire en el interior del mencionado cilindro, liberándolo a la red o a la siguiente etapa, una vez alcanzada la presión requerida.

En la imagen se observa un compresor de pistón Atlas Copco con las diferentes partes:

Compresor de tornillo

La tecnología de los compresores de tornillo se basa en el desplazamiento del aire, a través de las cámaras que se crean con el giro simultáneo y en sentido contrario, de dos tornillos, uno macho y otro hembra. Como se puede ver en el esquema, el aire llena los espacios creados entre ambos tornillos, aumentando la presión según se va reduciendo el volumen en las citadas cámaras. El sentido del desplazamiento del aire es lineal, desde el lado de aspiración hasta el lado de presión, donde se encuentra la tobera de salida. En la imagen inferior, se ve la sección de un conjunto rotórico, donde se pueden apreciar los tornillos en el interior de la carcasa.

Compresor de paletas

Otro diseño dentro de los compresores de desplazamiento positivo, es el de los equipos que usan un rotor de paletas. El sistema consiste en la instalación de un rotor de paletas flotantes en el interior de una carcasa, situándolo de forma excéntrica a la misma. Como se puede ver en este esquema de MATTEI, durante el giro del rotor, las paletas flotantes salen y entran desde su interior, formando unas cámaras entre rotor y carcasa, que se llenan con el aire.

Al estar situado el rotor en una posición excéntrica al eje central de la carcasa, las cámaras van creciendo en la zona de aspiración, llegando a producir una depresión que provoca la entrada del aire. Según se desplazan con el giro del rotor, las cámaras se van reduciendo hacia la zona de impulsión, comprimiendo el aire en el interior.

Compresores dinámicos: Compresores centrífugos radiales

A este grupo pertenecen los compresores centrífugos tradicionales. En estos equipos, el aire entra directamente en la zona central del rotor, guiado por la campana de aspiración. El rotor, girando a gran velocidad, lanza el aire sobre un difusor situado a su espalda y es guiado al cuerpo de impulsión.

En la imagen, se ve la sección de un compresor centrífugo de levitación neumática de BOGE. En dicha sección, se aprecian las dos etapas de compresión donde se encuentran alojados los rotores.

En estos compresores, el aire entra directamente por la campana de aspiración (1) hacia el rotor (2) y difusor (3), saliendo a la siguiente etapa o a la red por la voluta (4).

Conceptos básicos de la neumática

La neumática es el conjunto de las aplicaciones técnicas (transmisión y transformación de fuerzas y movimiento) que utilizan la energía acumulada en el aire comprimido.

Desde hace mucho tiempo se ha utilizado consciente o inconscientemente en distintas aplicaciones. El griego Ktesibios fue el primero que se sepa con seguridad utilizó aire comprimido como elemento de trabajo. Hace más de 2000 años construyó una catapulta de aire comprimido. Uno de los primeros libros que trató el empleo de aire comprimido como energía data del siglo I, describiendo mecanismos accionados por aire comprimido.

La propia palabra procede de la expresión griega “pneuma”, que se refiere a la respiración, el viento y, en filosofía, al alma.

Hasta finales del siglo pasado no se comenzó a estudiar sistemáticamente su comportamiento y reglas, cuando el estudio de los gases es objeto de científicos como Torricelli, Pascal, Mariotte, Boyle, Gay Lussac, etc.

La verdadera irrupción de la neumática en la industria se dio a partir de 1950 con la introducción de la automatización en los procesos de trabajo, aunque al comienzo fue rechazada por su desconocimiento. Hoy en día no se concibe una explotación industrial sin aire comprimido. La automatización permite la eliminación total o parcial de la intervención humana. Asume pues algunas funciones intelectuales más o menos complejas de cálculo y de decisión.

La “neumática convencional” es la tecnología que emplea elementos neumáticos con partes mecánicas en movimiento. La energía estática contenida en un fluido bajo presión de 3 a 10 Kg/cm2 es transformada en energía mecánica mediante los actuadores (cilindros o motores).

1.1.1 1.1.1 Fundamentos físicos.

El aire es una mezcla de gases cuya composición volumétrica es aproximadamente la siguiente:

78% Nitrógeno

20% Oxígeno

1% Hidrógeno

1% Una mezcla de Dióxido de carbono (CO2), gases nobles (Helio, Neón, Argón), polvo atmosférico y vapor de agua.

Su peso específico es de 1,293 Kg/m3 a 0ºC y una atmósfera (1,013 bar) de presión.

Es muy compresible, sensible a las variaciones de temperatura y se adapta perfectamente a la forma del recipiente que lo contiene. Es incoloro en masas normales y de color azulado en grandes volúmenes.

1.1.2 Propiedades del aire.

•Elasticidad.- La presión ejercida en un gas se transmite con igual intensidad en todas las direcciones ocupando todo el volumen que lo engloba.

•Compresibilidad.- Un gas se puede comprimir en un recipiente cerrado aumentando la presión.

•Incoloro.- Sin color.

•Fluidez.- No ofrecen ningún tipo de resistencia al desplazamiento.

•Generación del aire comprimido sin limitaciones ya que la materia prima es sin costo.

•Fácil distribución, no precisa recuperación.

•Fácil de acumular en tanques o depósitos.

•Puede ser utilizado en ambientes explosivos o inflamables.

•No interfiere con el medio ambiente.

1.1.1 1.1.3Tipos de mando.

Los mandos neumáticos están constituidos por elementos de señalización, elementos de mando y un aporte de trabajo. Los elementos de señalización y mando modulan las fases de trabajo de los elementos de trabajo y se denominan válvulas.

Símbolos de diferentes mandos empleados en los circuitos neumáticos

Las válvulas pueden ser accionadas de forma manual o utilizando medios eléctricos. En la figura se exponen los símbolos de los diferentes tipos de mandos.

Símbolos de diferentes mandos empleados en los circuitos neumáticos

Las válvulas pueden ser accionadas de forma manual o utilizando medios eléctricos. En la figura se exponen los símbolos de los diferentes tipos de mandos.

- Mandos manuales: el pulsador y el pedal se utilizan como un medio para cambiar la posición de forma manual, construyéndose en forma de seta.

- Finales de carrera: este tipo de mandos tiene un accionamiento (palanca, leva o rodillo, resorte) que es accionado por un objeto cuando entra en contacto con él, de forma que se mantiene en dicha posición inestable mientras se produzca el contacto.

- Accionamientos secundarios: en estos casos, las válvulas se equipan con medios de cambio de posición provenientes de una señal eléctrica que excita un relé o mediante la inyección de una salida de aire a presión (mando neumático).

1.2 Conceptos básicos de la hidráulica.

Un sistema hidráulico contiene y confina un líquido de manera que el mismo usa las leyes que gobiernan los líquidos para transmitir potencia y desarrollar trabajo. Vemos aquí algunos sistemas básicos y tratamos componentes de un sistema hidráulico que almacenan y acondicionan el fluido. El reservorio de aceite (sumidero y tanque) usualmente sirve para depósito y acondicionador del fluido. Los filtros, reguladores y conexiones magnéticas acondicionan el fluido al quitar impurezas extrañas que podrían obstruir los pasajes y dañar las partes. Los intercambiadores de calor o enfriadores son usados para mantener la temperatura del aceite dentro de los límites aceptables de seguridad y evitar el deterioro del aceite. Los acumuladores, a pesar de ser técnicamente fuentes de energía almacenada, actúan como almacenes de fluido.

1.2.1 Fundamentos físicos de la hidráulica.

Característica peculiar de un fluido es que no tienen forma propia, adquiriendo la del recipiente que lo contiene.

Liquido:

-toma la forma del recipiente

-ocupa el máximo volumen permitido

-incompresible

Gases:

-se expanden hasta ocupar el volumen máximo

- adoptan la forma del recipiente cerrado

-compresible

Fluido:

-sustancias que adoptan la forma del recipiente que los contiene

-no resisten esfuerzos tangentes

Las propiedades físicas de los fluidos, que permiten describir los aspectos más importantes de la hidráulica son:

Peso específico es, el peso por unidad de volumen de una sustancia, también se le conoce como peso volumétrico.

1.2.2 Características físicas y químicas de los aceites hidráulicos.

Las características físicas de un aceite hidráulico son:

•Color o fluerescencia.

•Densidad.

•Viscosidad.

•Viscosidad dinámica.

•Viscosidad cinemática.

•Viscosidad aparente.

Las características químicas de un aceite hidráulico son:

• Acidez.

• Basicidad.

• El número de neutralización.

• Residuo carbonoso.

• Oxidación.

1.2.3 Representación de sistemas de mando.

1.3. Símbolos y normas de la neumática y la hidráulica.

1.4. Ventajas y desventajas de los sistemas.

Neumática

Ventajas:

- Cambios instantáneos de sentido

- Es muy económico (Gratis)

- Es abundante e ilimitado

- Se comprime fácilmente

- No hace falta circuito de retorno

- Puede ser almacenado y transportado en depósitos

- No existen riesgos de explosión ni incendios

Desventajas:

- Produce ruido cuando se vierte al exterior, en algún caso puede resultar molesto.

- El aire comprimido debe ser tratado antes de su utilización eliminando impurezas y humedad.

- En circuitos muy extensos se producen pérdidas de cargas considerables.

- Las presiones a las que trabajan normalmente, no permiten aplicar grandes fuerzas.

Hidráulica

Ventajas:

- Alto rendimiento en la transmisión (hasta un 90%).

- Se puede regular de forma precisa la fuerza y velocidad ejercida.

- Control a distancia de los elementos de mando.

- Larga duración de los elementos hidráulicos debido a la auto lubricación.

- Se pueden transmitir grandes fuerzas utilizando pequeños elementos.

Desventajas:

-Necesidad de circuito de retorno.

- Velocidad: se obtienen velocidades bajas en los actuadores.

- Golpe de ariete.

- Coste: las bombas, motores, válvulas proporcionales y servo válvulas son caras.

- Se puede producir una fuga de líquido a alta presión.

BIBLIOGRAFIAS

GRACIAS A ESTAS PAGINAS POR FACILITAR MI TRABAJO

W. Deppert / K. Stoll (1977). Aplicaciones de la Neumática. Marcombo - Boixareu Editores

errano, A. (2008). Neumática. España: Thomson Editores Spain

P. Croser, F. Ebel: Neumatica básica. Festo Didactic. Esslingen 2003

http://www.iesgrancapitan.org/profesores/mdmartin/Neum%C3%A1tica%20e%20hidr%C3%A1ulica.pdf

http://www.sociedadelainformacion.com/20011204/neumatica/neumatica.htm

La propia palabra procede de la expresión griega “pneuma”, que se refiere a la respiración, el viento y, en filosofía, al alma.

Hasta finales del siglo pasado no se comenzó a estudiar sistemáticamente su comportamiento y reglas, cuando el estudio de los gases es objeto de científicos como Torricelli, Pascal, Mariotte, Boyle, Gay Lussac, etc.

La verdadera irrupción de la neumática en la industria se dio a partir de 1950 con la introducción de la automatización en los procesos de trabajo, aunque al comienzo fue rechazada por su desconocimiento. Hoy en día no se concibe una explotación industrial sin aire comprimido. La automatización permite la eliminación total o parcial de la intervención humana. Asume pues algunas funciones intelectuales más o menos complejas de cálculo y de decisión.

La “neumática convencional” es la tecnología que emplea elementos neumáticos con partes mecánicas en movimiento. La energía estática contenida en un fluido bajo presión de 3 a 10 Kg/cm2 es transformada en energía mecánica mediante los actuadores (cilindros o motores).

1.1.1 1.1.1 Fundamentos físicos.

El aire es una mezcla de gases cuya composición volumétrica es aproximadamente la siguiente:

78% Nitrógeno

20% Oxígeno

1% Hidrógeno

1% Una mezcla de Dióxido de carbono (CO2), gases nobles (Helio, Neón, Argón), polvo atmosférico y vapor de agua.

Su peso específico es de 1,293 Kg/m3 a 0ºC y una atmósfera (1,013 bar) de presión.

Es muy compresible, sensible a las variaciones de temperatura y se adapta perfectamente a la forma del recipiente que lo contiene. Es incoloro en masas normales y de color azulado en grandes volúmenes.

1.1.2 Propiedades del aire.

•Elasticidad.- La presión ejercida en un gas se transmite con igual intensidad en todas las direcciones ocupando todo el volumen que lo engloba.

•Compresibilidad.- Un gas se puede comprimir en un recipiente cerrado aumentando la presión.

•Incoloro.- Sin color.

•Fluidez.- No ofrecen ningún tipo de resistencia al desplazamiento.

•Generación del aire comprimido sin limitaciones ya que la materia prima es sin costo.

•Fácil distribución, no precisa recuperación.

•Fácil de acumular en tanques o depósitos.

•Puede ser utilizado en ambientes explosivos o inflamables.

•No interfiere con el medio ambiente.

1.1.1 1.1.3Tipos de mando.

Los mandos neumáticos están constituidos por elementos de señalización, elementos de mando y un aporte de trabajo. Los elementos de señalización y mando modulan las fases de trabajo de los elementos de trabajo y se denominan válvulas.

Símbolos de diferentes mandos empleados en los circuitos neumáticos

Las válvulas pueden ser accionadas de forma manual o utilizando medios eléctricos. En la figura se exponen los símbolos de los diferentes tipos de mandos.

- Mandos manuales: el pulsador y el pedal se utilizan como un medio para cambiar la posición de forma manual, construyéndose en forma de seta.

- Finales de carrera: este tipo de mandos tiene un accionamiento (palanca, leva o rodillo, resorte) que es accionado por un objeto cuando entra en contacto con él, de forma que se mantiene en dicha posición inestable mientras se produzca el contacto.

- Accionamientos secundarios: en estos casos, las válvulas se equipan con medios de cambio de posición provenientes de una señal eléctrica que excita un relé o mediante la inyección de una salida de aire a presión (mando neumático).

1.2 Conceptos básicos de la hidráulica.

Un sistema hidráulico contiene y confina un líquido de manera que el mismo usa las leyes que gobiernan los líquidos para transmitir potencia y desarrollar trabajo. Vemos aquí algunos sistemas básicos y tratamos componentes de un sistema hidráulico que almacenan y acondicionan el fluido. El reservorio de aceite (sumidero y tanque) usualmente sirve para depósito y acondicionador del fluido. Los filtros, reguladores y conexiones magnéticas acondicionan el fluido al quitar impurezas extrañas que podrían obstruir los pasajes y dañar las partes. Los intercambiadores de calor o enfriadores son usados para mantener la temperatura del aceite dentro de los límites aceptables de seguridad y evitar el deterioro del aceite. Los acumuladores, a pesar de ser técnicamente fuentes de energía almacenada, actúan como almacenes de fluido.

1.2.1 Fundamentos físicos de la hidráulica.

Característica peculiar de un fluido es que no tienen forma propia, adquiriendo la del recipiente que lo contiene.

Liquido:

-toma la forma del recipiente

-ocupa el máximo volumen permitido

-incompresible

Gases:

-se expanden hasta ocupar el volumen máximo

- adoptan la forma del recipiente cerrado

-compresible

Fluido:

-sustancias que adoptan la forma del recipiente que los contiene

-no resisten esfuerzos tangentes

Las propiedades físicas de los fluidos, que permiten describir los aspectos más importantes de la hidráulica son:

Peso específico es, el peso por unidad de volumen de una sustancia, también se le conoce como peso volumétrico.

1.2.2 Características físicas y químicas de los aceites hidráulicos.

Las características físicas de un aceite hidráulico son:

•Color o fluerescencia.

•Densidad.

•Viscosidad.

•Viscosidad dinámica.

•Viscosidad cinemática.

•Viscosidad aparente.

Las características químicas de un aceite hidráulico son:

• Acidez.

• Basicidad.

• El número de neutralización.

• Residuo carbonoso.

• Oxidación.

1.2.3 Representación de sistemas de mando.

1.3. Símbolos y normas de la neumática y la hidráulica.

1.4. Ventajas y desventajas de los sistemas.

Neumática

Ventajas:

- Cambios instantáneos de sentido

- Es muy económico (Gratis)

- Es abundante e ilimitado

- Se comprime fácilmente

- No hace falta circuito de retorno

- Puede ser almacenado y transportado en depósitos

- No existen riesgos de explosión ni incendios

Desventajas:

- Produce ruido cuando se vierte al exterior, en algún caso puede resultar molesto.

- El aire comprimido debe ser tratado antes de su utilización eliminando impurezas y humedad.

- En circuitos muy extensos se producen pérdidas de cargas considerables.

- Las presiones a las que trabajan normalmente, no permiten aplicar grandes fuerzas.

Hidráulica

Ventajas:

- Alto rendimiento en la transmisión (hasta un 90%).

- Se puede regular de forma precisa la fuerza y velocidad ejercida.

- Control a distancia de los elementos de mando.

- Larga duración de los elementos hidráulicos debido a la auto lubricación.

- Se pueden transmitir grandes fuerzas utilizando pequeños elementos.

Desventajas:

-Necesidad de circuito de retorno.

- Velocidad: se obtienen velocidades bajas en los actuadores.

- Golpe de ariete.

- Coste: las bombas, motores, válvulas proporcionales y servo válvulas son caras.

- Se puede producir una fuga de líquido a alta presión.

BIBLIOGRAFIAS

GRACIAS A ESTAS PAGINAS POR FACILITAR MI TRABAJO

W. Deppert / K. Stoll (1977). Aplicaciones de la Neumática. Marcombo - Boixareu Editores

errano, A. (2008). Neumática. España: Thomson Editores Spain

P. Croser, F. Ebel: Neumatica básica. Festo Didactic. Esslingen 2003

http://www.iesgrancapitan.org/profesores/mdmartin/Neum%C3%A1tica%20e%20hidr%C3%A1ulica.pdf

http://www.sociedadelainformacion.com/20011204/neumatica/neumatica.htm

http://www.sociedadelainformacion.com/20011204/neumatica/neumatica.htm

http://circuitos-hidraulicos-y-neumaticos.blogspot.com.co/p/conceptos-basicos-de-la-neumatica.html

Muy buena información.

ResponderEliminarVisita nuestra página: www.prodynamics.com.mx